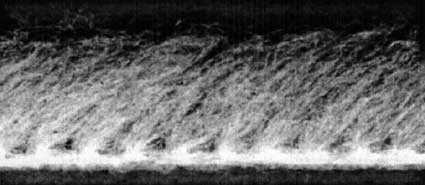

Prodotti innovativi per applicazioni tecniche realizzati con compositi di nontessuti agocuciti e interlacciati ad acquaElke Schmalz, Hilmar Fuchs, Margot Brodtka, Jochen Schreiber Isituto Tessile della Sassonia, Chemnitz, Germania 1. IntroduzioneIn anni recenti lo sviluppo di fibre e processi ha aperto nuove possibilità di impiego per i nontessuti agocuciti, come ad esempio applicazioni tecnologiche avanzate, applicazioni in autoveicoli, filtrazione e separazione di particelle, igiene e medicina, industria delle costruzioni. 2. Processo di fabbricazione e caratteristiche della strutturaLa fabbricazione di un composito di nontessuto agocucito e coesionato ad acqua avviene in due fasi. Un processo di compressione delle fibre senza alcun prodotto chimico è realizzato mediante interlacciatura ad acqua (o spunlacing). Questo processo mantiene la struttura e il volume dello strato a pelo. Un nontessuto agocucito Kunit è inviato ad una macchina di interlacciatura ad acqua. Davanti all'unità di coesionatura un velo di fibre è legato ad un nontessuto interlacciato ad acqua e unito ad un nontessuto kunit agocucito. L'operazione avviene in una unica fase mediante getti d'acqua ad alta energia. Si usano iniettori con pressione più elevata per realizzare questo composito. La pressione dei getti e il diametro degli ugelli dipendono dalla grammatura degli strati da coesionare. Il trattamento con getti d'acqua è seguito dall'asciugatura e dal fissaggio. Temperatura e tempo di esposizione nell'asciugante dipendono dal tipo di fibre e dalla grammatura del composito. Nei nostri esperimenti i tessuti coesionati sono stati trattati in una ramosa. Il composito realizzato (Fig. 1) mostra alta voluminosità, uno strato di piccoli pori su una o entrambe le superfici e facile lavorabilità. L'unione fra nontessuto agocucito e nontessuto spunlace è solida e la tendenza all'arrotolamento è scomparsa.

Figure 1: Composito di nontessuto agocucito e interlacciato ad acqua 3. Proprietà e campi di applicazioneI nontessuti agocuciti e interlacciati ad acqua sono realizzabili con una grande varietà di fibre e per questo possono essere utlizzate in molti settori dell'industria. La loro struttura e il loro valore tessile-tecnologico dipendono dal tipo di applicazione e dal settaggio della macchina. Le proprietà di questi nontessuti compositi li rendono interessanti per molti applicazioni tra cui le seguenti: 3.1. Mezzo filtrante per filtrazione a secco e ad umidoPer una filtrazione spinta sono necessari tessuti lisci, voluminosi, con un gradiente di densità. Lo strato agocucito è formato da una massa di fibre inserite in una maglia e la densità cresce in direzione dello strato a maglia. La permeabilità all'aria dipende dal numero di fibre nella sezione trasversale e varia da 1000 a 4000 litri al secondo per metro quadrato. Grazie alla sua elevata porosità uno strato coesionato ad aghi è indicato per la deposizione di particelle. Contrariamente agli altri mezzi per filtrazione spinta le fibre sono orientate diversamente. Nei sistemi convenzionali le fibre sono prevalentemente perpendicolari al flusso, mentre nei nontessuti Kunit le fibre della parte superiore della superficie a pelo sono disposte alla rinfusa e orientate nella stessa direzione del flusso. La superficie inferiore è fatta da una maglia di fibre con pori relativamente ampi che lascerebbero passare una gran quantità delle particelle più fini. Mediante i getti d'acqua ad alta energia si riesce a comprimere la superficie a maglia col risultato di avere da un lato le buone proprietà filtranti della parte superiore della superficie a pelo e dall'altro uno strato di pori sottili che permettono di trattenere particelle fino a 0,3 µm e senza ridurre la voluminosità del mezzo. La permeabilità all'aria della maglia può essere ridotta a 200 litri al secondo per metro quadrato a seconda della densità del nontessuto spunlace. Gli strati filtranti hanno uno spessore da 3 a 15 mm. Il nontessuto ha bordi resistenti al taglio ed è facilmente lavorabile (ad esempio in sacchi) e può essere usato per filtrazioni fini (filtri per gas fino alla classe F9). Prodotti di fibre speciali sono indicati specialmente per filtri per auto. Grazie alla possibilità di inserire nel nontessuto prodotti antibatterici, sono indicati anche per la filtrazione dell'acqua. E' anche possibile incorporare materiali conduttivi o impartire al mezzo filtrante finissaggi particolari (trattamenti elettrostatici, inserimento di assorbenti). 3.2. Materiale isolanteIl nontessuto agocucito e interlacciato ad acqua può essere usato come isolante ed offre diversi vantaggi: stabilità dimensionale, una superficie con grandi pori ed una con piccoli pori. Lo spunlace che comprime i pori del lato a maglia riduce la permeabilità all'aria ad 1/3 o anche ad 1/4 del valore iniziale. Inoltre è possibile inserire fibre resistenti al fuoco o fibre conduttrici e addizionare al nontessuto ausialiari tessili per impartire resistenza al fuoco o per irrigidire il nontessuto. In acustica per ridurre il livello sonoro si usano sistemi di masse che non sono in grado di vibrare. Il sistema Multiknit di agocucitura si presta molto bene per realizzare strutture come queste poiché consente di ottenere compositi con densità variabile nella sezione trasversale. L'inserimento nel composito di sottili strati spunlace consente di intervenire su frequenze prestabilite analogamente a quanto fanno le sottili membrane oscillanti usate in acustica. I compositi di nontessuto agocucito e interlacciato ad acqua trovano impiego come isolanti acustici e termici nell'industria delle costruzioni e in quella automobilistica. 3.3. Materiale per tappezzeriaL'uso dei tessili in sostituzione dei materiali tradizionali è di attualità nella tappezzeria e riguarda specialmente la sostituzione delle schiume per ridurre le emissioni pericolose durante la lavorazione, per avere materiali più facilmente riciclabili e per un miglior comfort. Questo si ottiene con compositi di materiali idonei e utilizzando processi ecologici. Ad esempio i compositi in nontessuto agocucito e interlacciato ad acqua, voluminosi e stabili possono sostituire le schiume poiché hanno i fondamentali pre requisiti di economicità e compatibilità ecologica. Questo perché si possono usare una grande varietà di fibre, non si impiegano additivi chimici, è facilmente lavorabile e ammortizza bene la pressione. Potenziali applicazioni includono tappeti, materassi, nella profilassi anti decubito, interni auto. I requisiti fondamentali in queste applicazioni sono la stabilità dimensionale in condizioni climatiche variabili frequentemente, elasticità, buono scambio di umidità e isolamento di calore e suono. Per avere una buona ripresa elasticità dopo compressione si devono usare miste di fibre di diverso titolo (fra 3,3 e 12 dtex) con in più una certa percentuale di fibre bicomponenti. Per ottenere la necessaria stabilità dimensionale è conveniente rinforzare o comprimere la base del nontessuto agocucito mediante un nontessuto con le stesse fibre ma con finezza da 1 a 3,6 dtex e grammatura di 50-100 grammi al metro quadrato. Usando fibre idrofile nello strato compresso si avrà un effetto di capillarità che può trasportare piccole quantità di umidità all'interno del nontessuto agocucito. L'uso delle fibre bicomponenti avrà effetti positivi nella asciugatura del composito, nella risposta elastica alla compressione e alla piegatura. Riguardo alla stabilità si possono dare i seguenti valori: - tensione perpendicolare massima: 200-700 N con un allungamento del 15-70%; Il vantaggio del composito in oggetto rispetto al solo nontessuto agocucito Kunit e la sofficità e la miglior scorrevolezza. Questi compositi sono lavabili. 3.4. Assorbenti in applicazioni tecniche, igieniche e medicaliQuesti compositi costituiscono una alternativa interessante ai materiali tradizionali anche quando è richiesta un'alta assorbenza che si realizza mediante una struttura con elevata capacità di stoccaggio grazie a fibre idrofile in un voluminoso nontessuto agocucito. A seconda dell'utilizzo del composito lo strato spunlace sarà costituito da fibre idrofile o idrofobe o da fibre più fini. 4. SommarioI compositi descritti consistono in almeno uno strato di nontessuto agocucito con una superficie compressa da fibre. La compressione o il rinforzo è realizzato unendo un velo di fibre con getti d'acqua ad alta pressione. Il processo di fabbricazione consente l'impiego di qualsiasi tipo di fibra tessile, la combinazione di differenti proprietà tessili, differenti strutture degli strati e differenti combinazioni di fibre.

|

Questo articolo è pubblicato sulla rivista NT Nuovi Tessili , consulta il sommario.